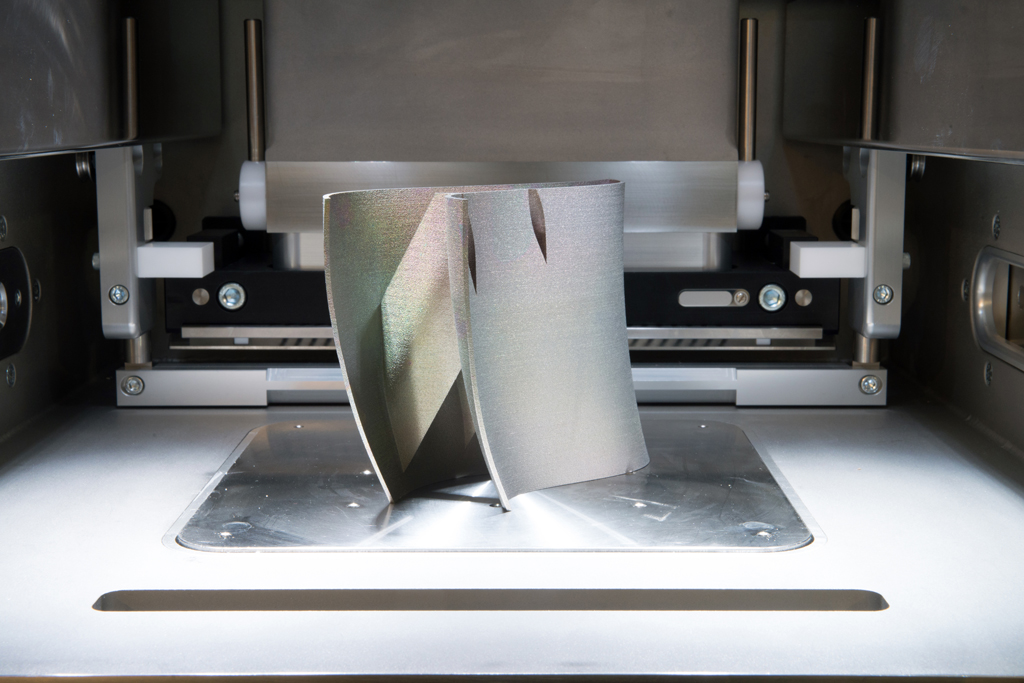

Le groupe Rosselectronics de Rostec State Corporation développe la première imprimante 3D russe à faisceau d'électrons pour l'impression avec des poudres de métal. Les nouveaux équipements permettront de fabriquer des produits très résistants pour l’industrie aérospatiale, la médecine, la production de bijoux, les arts, le sport et l’industrie automobile. Le premier modèle complet sera produit à la fin de 2020.

Les principaux avantages d'une imprimante à faisceau électronique pour l'impression avec des poudres métalliques, développée par RPE Toriy de la société holding Ruselectronics, sont la rapidité et la précision du travail, ainsi que la faible sensibilité à la qualité des poudres. De plus, pour le fonctionnement de l'imprimante, il n'est pas nécessaire de créer une atmosphère protectrice dans la chambre de travail et un système de chauffage externe à haute température. Dans le système de déplacement du faisceau d'électrons, il n'y a pas de pièces mécaniques, ce qui entraîne une augmentation de la vitesse et de la précision du travail.

«La technologie d'impression utilisant la méthode de fusion par faisceau d'électrons de poudres métalliques permet de fabriquer des pièces de toutes complexités, y compris des produits d'une taille de 0,2 à 0,4 mm. L'impression 3D de produits de conception bionique réduit dans certains cas le poids de 86%, ce qui est impossible à réaliser avec les techniques de fabrication traditionnelles. L’imprimante 3D développée consomme moins d’énergie et réduit les déchets au minimum. De telles machines permettront la création de produits plus légers, plus solides et plus ergonomiques pour les industries de haute technologie », a déclaré Dmitry Trofimov, directeur général de SPE« Tory ».

L’imprimante 3D à faisceau électronique permettra de produire des pièces pour moteurs à réaction de fusées et aubes de turbines pour avions, des implants médicaux individuels, des bijoux de formes complexes, des éléments légers de structures architecturales, ainsi que des cathodes thermiques métalloïdales pour les entreprises du secteur des micro-ondes sous vide.

Lors de l’impression du produit, la poudre fond sur place, suivie d’un durcissement rapide. Les puissances élevées obtenues grâce à l'utilisation d'un faisceau d'électrons accéléré permettent de réaliser une fusion complète même de métaux réfractaires tels que le tungstène et le molybdène. Les pièces obtenues après la fusion locale complète de la poudre se distinguent par une densité élevée, comparable à la technologie de coulée, et une bonne qualité de surface. Des opérations supplémentaires de frittage et de post-traitement avec cette technologie ne sont pas nécessaires.

Aucun commentaire:

Enregistrer un commentaire

Remarque : Seul un membre de ce blog est autorisé à enregistrer un commentaire.